Die Anfänge der VACUUMSCHMELZE

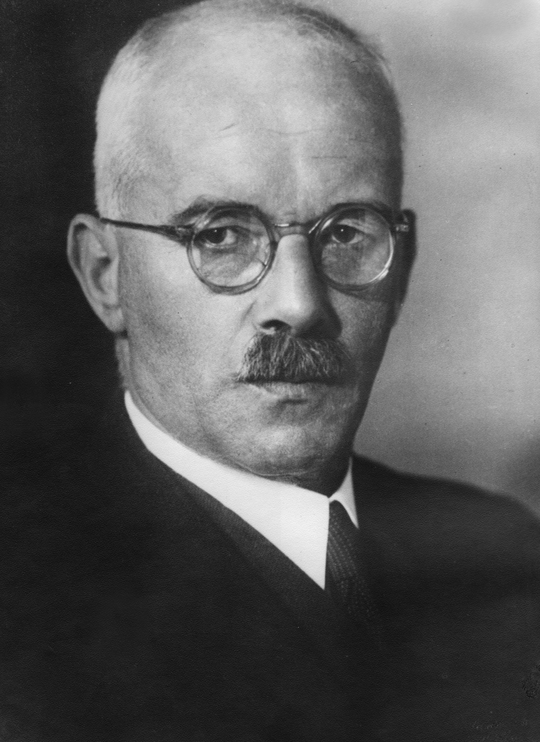

Dr. Wilhelm Rohn, Leiter des Physikalischen Versuchslabors der W.C. Heraeus GmbH in Hanau, entwickelte 1913 ein Verfahren zum Schmelzen von Metallen im luftleeren Raum, also unter Vakuum. Sein Ziel war es, die auf den Weltmärkten sehr begehrten und entsprechend teuren Edelmetalle wie Platin oder Rhodium – sie können an der Luft erschmolzen werden – durch billigere Nichtedelmetalle wie Chrom-Nickel-Legierungen zu ersetzen.

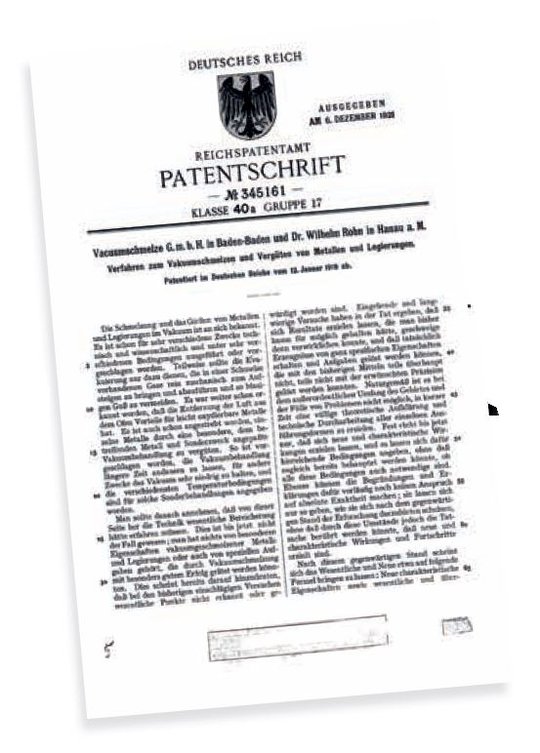

Im Jahre 1918 wurde schließlich das „Verfahren zum Vakuumschmelzen und Vergüten von Metallen und Legierungen“ patentiert. Die Gründung einer eigenständigen Firma für die Herstellung vakuumerschmolzener Nichtedelmetalle war nur noch eine Frage der Zeit …